- 研削スラッジには種類があるのでしょうか?

-

精密部品の加工は複数の研削・研磨工程を必要とし、それぞれの工程で形状の異なる切粉が発生します。また、砥石屑も同時に発生します。

※マウスを画像の上に持っていくと、画像が部分的に拡大されて表示されます。また、マウススクロールをおこなう事で画像を拡大縮小する事もできます。

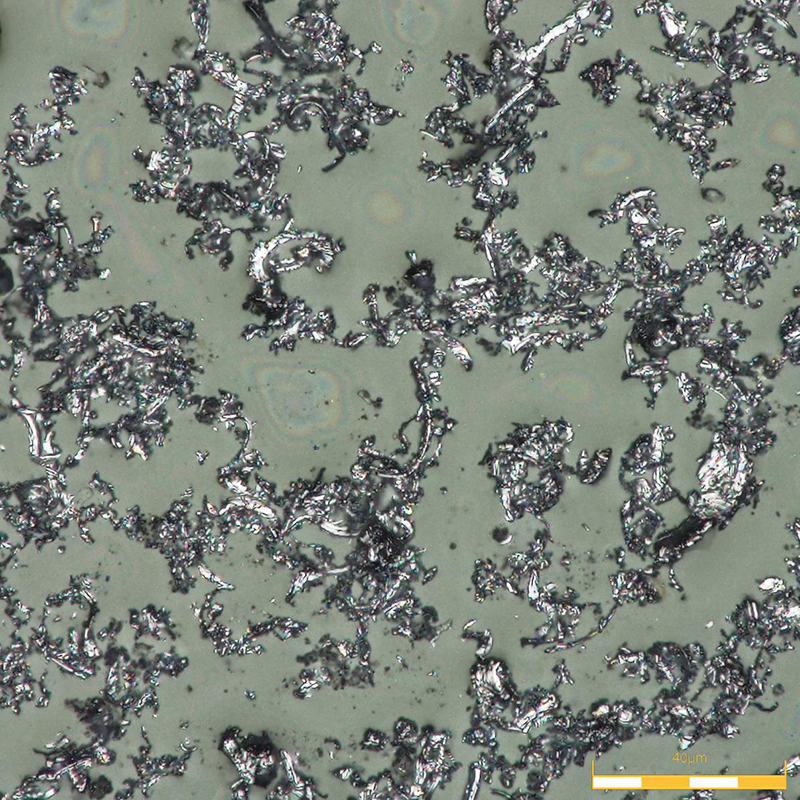

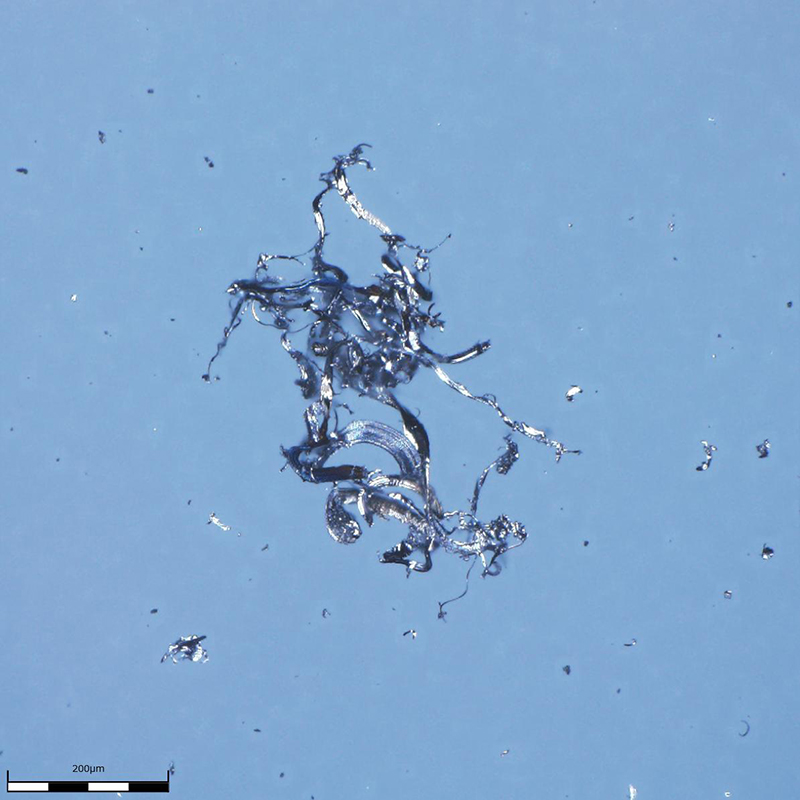

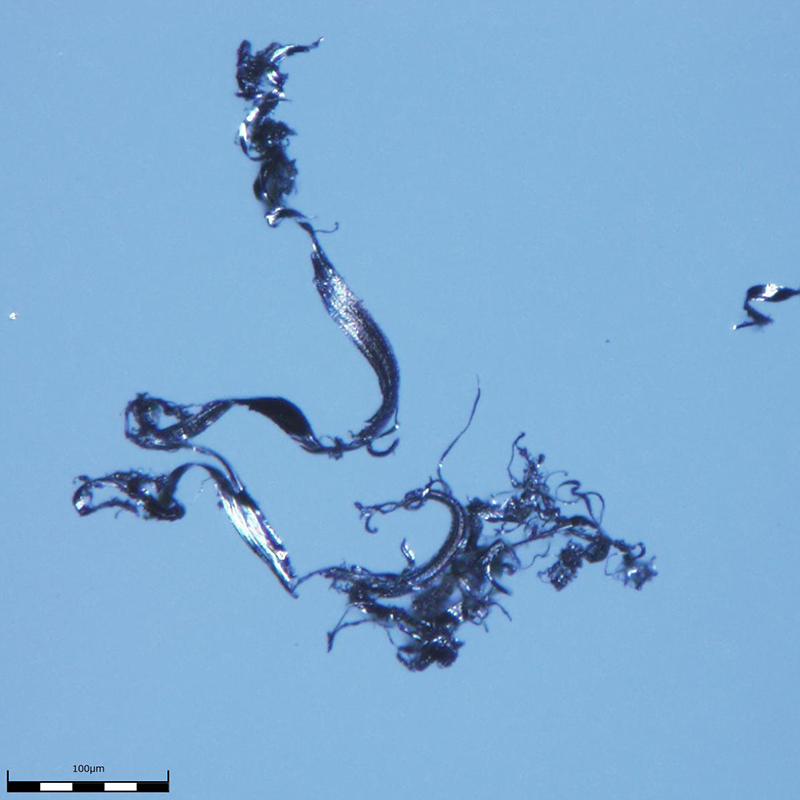

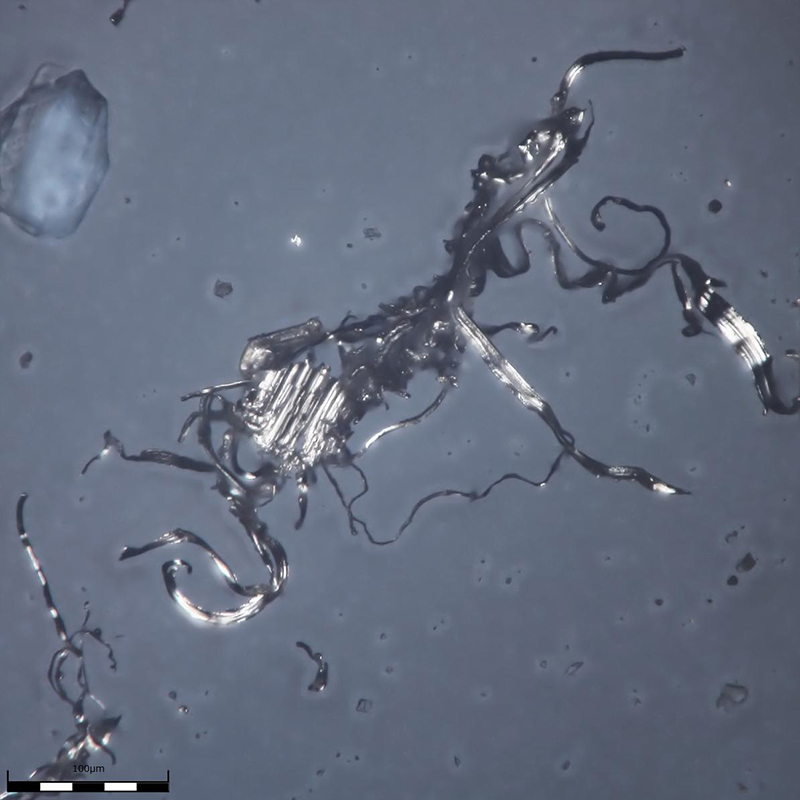

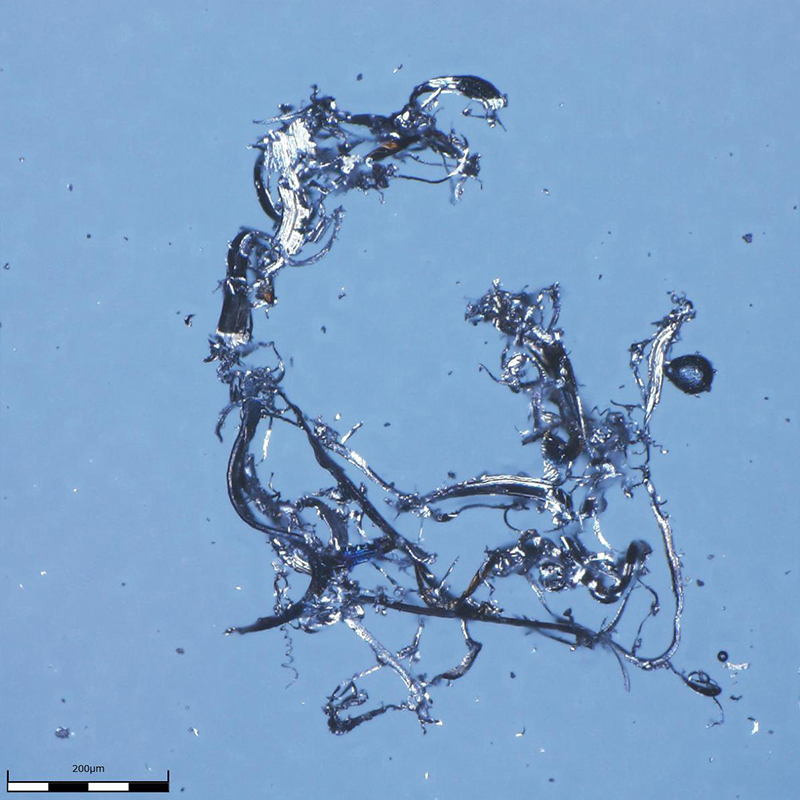

10μm研削スラッジ

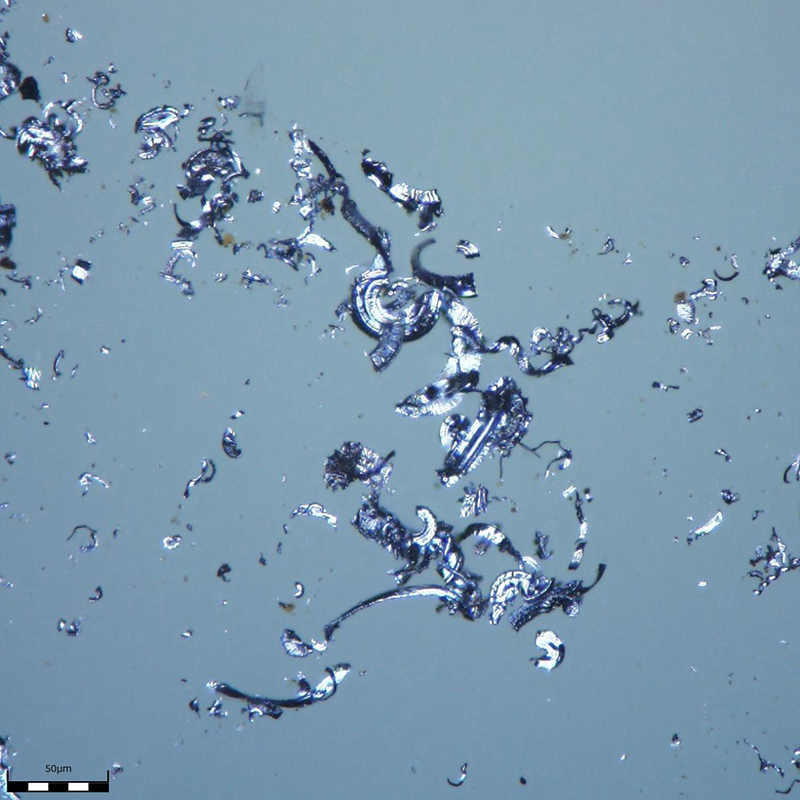

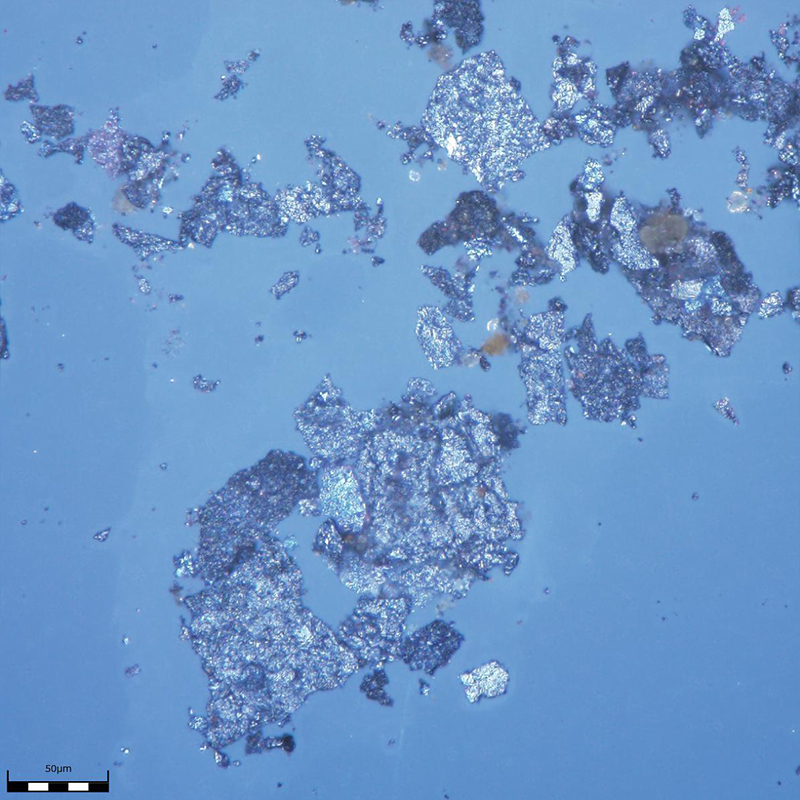

50μm研削スラッジ

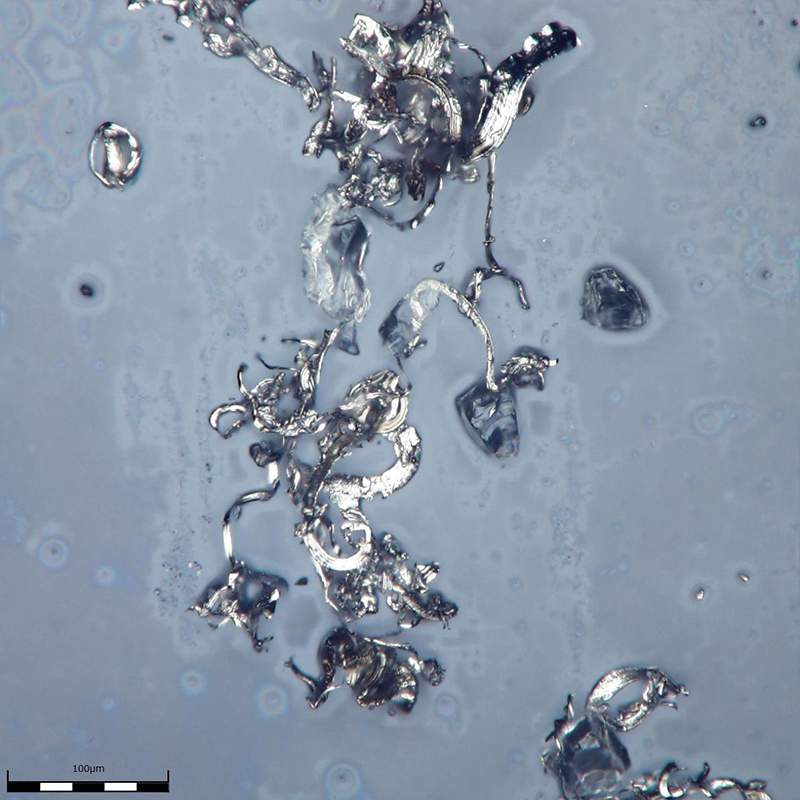

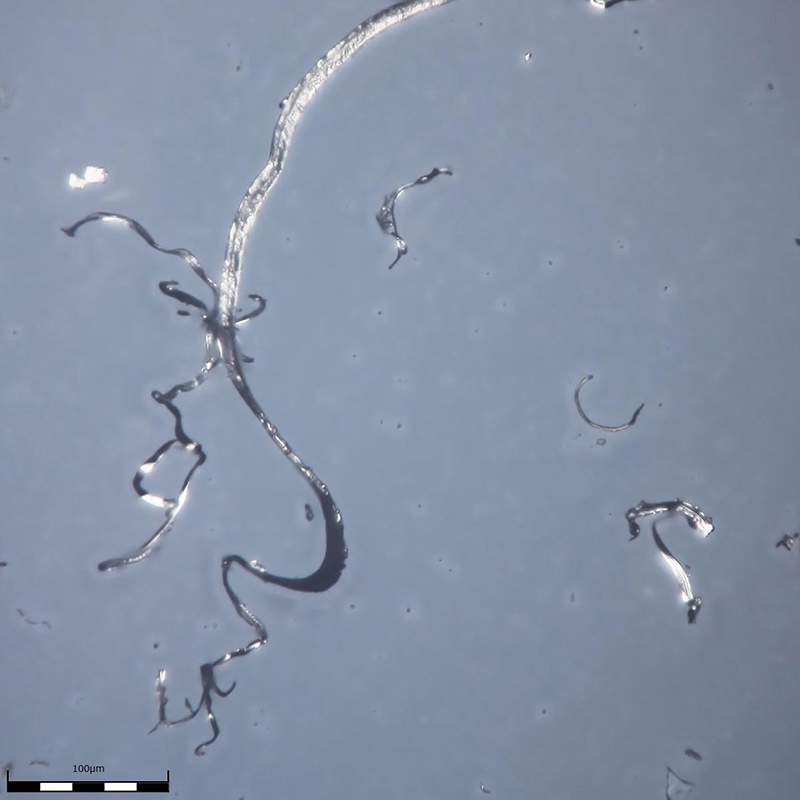

100μm研削スラッジ

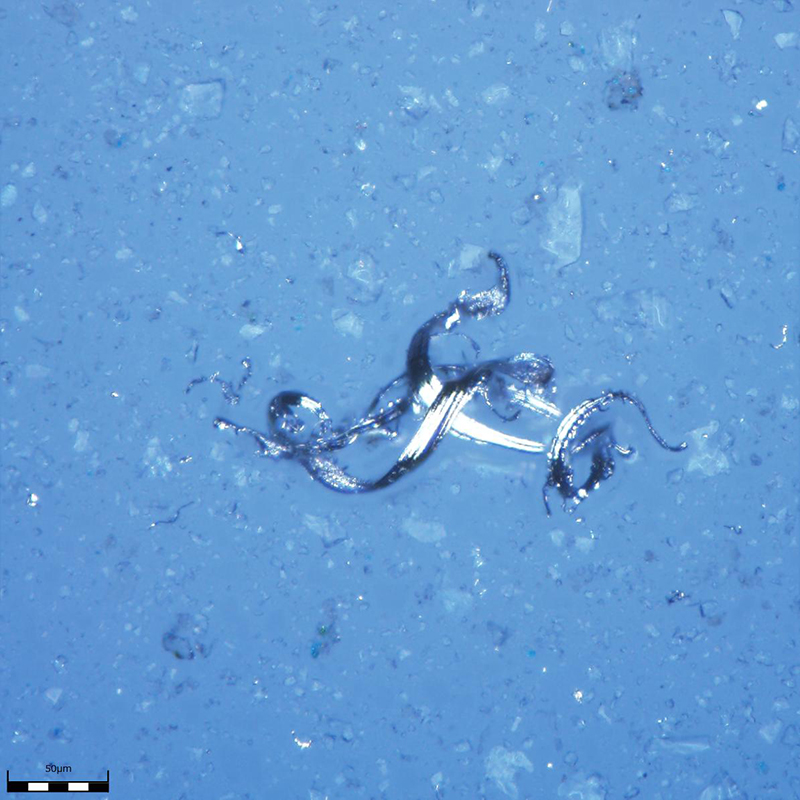

150μm研削スラッジ

200μm研削スラッジ

250μm研削スラッジ

300μm研削スラッジ

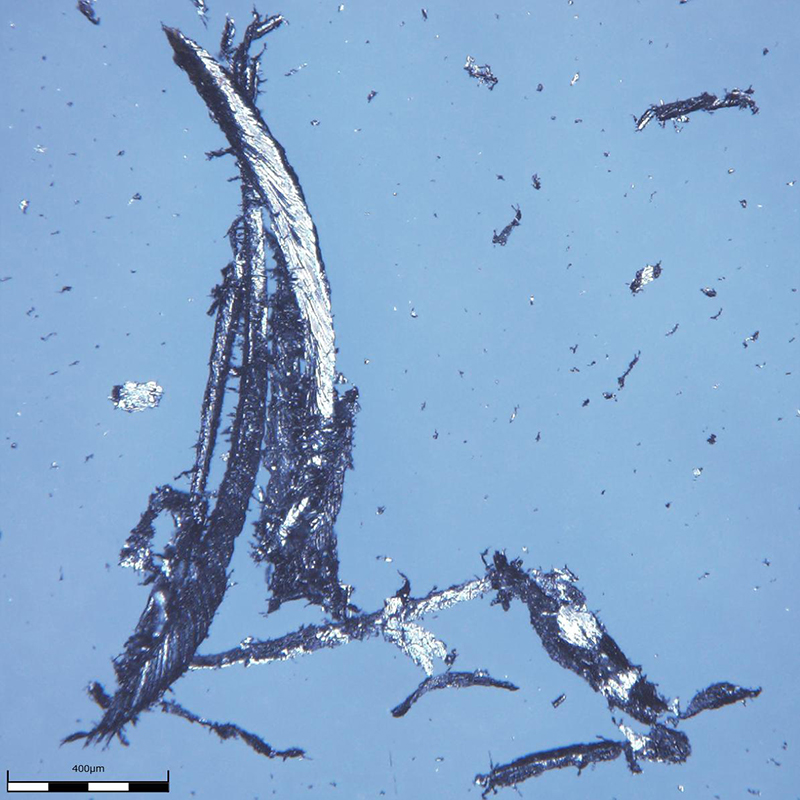

400μm研削スラッジ

500μm研削スラッジ

1000μm切削切粉

酸化鉄

- 研削スラッジの構成は?

- 主に切粉と砥石屑で構成されています。砥石屑は5%~30%程度混入しています。

- 研削切粉や砥石屑の大きさや形状は?

- 切粉の長さは1㎛~300㎛で線径は1㎛~50㎛程度です。100㎛を超える長さの切粉には螺旋形をしているものが多くあります。

一般砥石の砥石屑は1㎛~300㎛です。ドレス回数の多い工程では多量に発生します。

- スラッジが堆積する原因は?

- タンクと分離機がセパレートされていることが主な原因です。

分離機で補足できなかったスラッジが沈殿してタンクに堆積します。

- 研削切粉はなぜ浮くのか?

- 油滴や泡が切粉に付着して浮き上がります。

重研削などの螺旋形の切粉は泡を内包して浮きます。

- 微細切粉はなぜ浮遊するのか?

- 微細になることでスラッジの単位質量あたりの表面積が増加し、クーラント液から受ける抗力で浮遊します。

粘度の高い研削油の場合、さらに液の抗力が増して浮遊します。

- 浮いた切粉の処理方法は?

- 弊社では次のふたつの処理方法を提案しています。

浮上スラッジ分離装置に吸着させ、凝縮して泡を抜き、密度を高めて沈め、砥石屑と一緒に排出します。

(製品カタログP3参照)

タンク内の液の流れを利用して水車を回し、浮いた切粉を水車羽で補足して沈め、砥石屑と一緒に排出します。

(S型スラッジカットカタログP1参照)

- 研削切粉はどうしてマグネットに吸着しにくいのか?

- 単位質量あたりの鉄密度が低い螺旋形の切粉は吸着しにくくなります。

微細切粉は液の抗力を受けやすいため、磁気に吸引されても液中の移動は緩慢です。粘度の高い液ではさらに移動速度が遅くなります。

- クーラント液はどうして悪臭を放つようになるのか?

- 水溶性クーラント液は、切粉や砥石屑が堆積すると雑菌が繁殖して悪臭の原因となります。

- 堆積を防ぐ方法は?

- 切粉や砥石屑をタンクに堆積させない分離機能とタンクを一体化したスラッジカットをお勧めします。

スラッジ堆積のメカニズムを追及して開発した製品です。